Pembersihan laser dan penjerukan adalah dua kaedah berbeza untuk merawat permukaan logam. Pembersihan laser ialah proses rawatan permukaan logam yang menggunakan pancaran laser yang dipancarkan oleh penjana laser untuk menjana tenaga tinggi untuk menghilangkan karat, menanggalkan cat dan mengeluarkan salutan. Penjerukan adalah kaedah rawatan yang digunakan untuk menghilangkan karat, noda, kekotoran, atau bahan cemar dari permukaan logam.

Penjerukan

Lembaran penjerukan diperbuat daripada lembaran penjerukan berkualiti tinggi sebagai bahan mentah, dan lapisan oksida dikeluarkan oleh unit penjerukan, dipangkas dan siap. Produk perantaraan antara plat, atas premis memastikan kualiti permukaan dan keperluan penggunaan, membolehkan pengguna mengurangkan kos perolehan dengan berkesan.

Kelebihan Penjerukan

1. Kualiti permukaan adalah baik, kerana skala oksida besi permukaan dikeluarkan dari plat penjerukan bergulung panas, yang meningkatkan kualiti permukaan keluli dan memudahkan kimpalan, meminyaki dan mengecat.

2. Ketepatan dimensi yang tinggi, selepas diratakan, bentuk plat boleh diubah ke tahap tertentu, dengan itu mengurangkan sisihan ketidaksamaan.

3. Memperbaiki kemasan permukaan dan meningkatkan penampilan.

Aplikasi

Boleh dikatakan lembaran penjerukan adalah produk yang menjimatkan kos antara lembaran gulung sejuk dan lembaran gulung panas. Ia mempunyai pelbagai aplikasi dalam industri automotif, industri jentera, peralatan industri ringan dan bahagian setem pelbagai bentuk, seperti rasuk, rasuk kecil, rim, jejari, panel kereta, kipas, dram minyak kimia, paip dikimpal, elektrik. kabinet, pagar, tangga besi, dsb., mempunyai prospek pasaran yang luas. Di bawah ini kami akan memperkenalkan proses teknikal proses penjerukan.

Prinsip Penjerukan

Penjerukan adalah proses permukaan yang menggunakan larutan asid untuk menghilangkan skala dan karat pada permukaan keluli, biasanya bersama-sama dengan pra-penggambaran. Secara amnya, bahan kerja direndam dalam larutan kimia seperti asid sulfurik untuk mengeluarkan oksida dan filem lain pada permukaan logam, yang merupakan pra-rawatan atau rawatan perantaraan penyaduran elektrik, enamel, penggelek dan proses lain. Juga dikenali sebagai pembersihan basah.

Proses penjerukan terutamanya termasuk kaedah penjerukan celup, kaedah penjerukan semburan dan kaedah penyingkiran karat pes asid.

Asid yang digunakan kebanyakannya asid sulfurik, asid hidroklorik, asid fosforik, asid nitrik, asid kromik, asid hidrofluorik dan asid campuran.

Aliran Proses

Digantung pada bahagian logam → penyahgris kimia (penyahgris kimia beralkali konvensional atau penyahgris surfaktan) → basuhan air panas → basuhan air mengalir → langkah pertama penjerukan → Pencuci air mengalir → Penjerukan langkah kedua → basuhan air mengalir → pindahkan ke proses seterusnya (seperti sebagai: pewarna kimia → kitar semula → cucian air mengalir → rawatan pengerasan → Pencucian → Rawatan Penutup → Cuci → Pengeringan → Selesai).

Kecacatan Biasa

Pencerobohan skala besi oksida: Pencerobohan skala besi oksida ialah kecacatan permukaan yang terbentuk semasa gelek panas. Selepas penjerukan, ia sering ditekan dalam bentuk titik dan jalur hitam, permukaannya kasar, umumnya mempunyai rasa tangan, dan muncul secara sporadis atau intensif. Ia selalunya disebabkan oleh proses pemanasan yang tidak sempurna, proses penyahkerak dan proses penjerukan penggelek.

Tompok oksigen (lukisan landskap permukaan): merujuk kepada penampilan seperti titik, linear atau lubang yang ditinggalkan selepas skala oksida besi pada permukaan keluli gulung panas dicuci. Penggulungan ditekan ke dalam matriks, yang diserlahkan selepas penjerukan. Ia mempunyai kesan tertentu pada penampilan, tetapi tidak menjejaskan prestasi.

Makula: bintik kuning muncul pada sebahagian atau seluruh permukaan papan, yang tidak boleh ditutup selepas meminyaki, yang menjejaskan kualiti dan penampilan produk. Sebab utama ialah aktiviti permukaan jalur yang keluar dari tangki penjerukan adalah tinggi, air bilasan gagal membasuh jalur seperti biasa, rasuk semburan dan muncung tangki bilas terhalang, dan sudut tidak sama.

Kurang penjerukan: Permukaan keluli jalur mempunyai sisik oksida besi tempatan yang tidak dibuang dengan bersih dan tidak mencukupi, dan permukaan plat berwarna kelabu-hitam, dengan sisik ikan atau riak air mendatar. Ia ada kaitan dengan proses asid, terutamanya kerana kepekatan asid tidak mencukupi, suhu tidak tinggi, jalur berjalan terlalu cepat, dan jalur tidak boleh direndam dalam asid.

Penjerukan berlebihan: Permukaan keluli jalur selalunya berwarna hitam pekat atau hitam keperangan, menampakkan bongkah, bintik hitam mengelupas atau makula, dan permukaan plat biasanya kasar. Sebabnya adalah bertentangan dengan underjeruk.

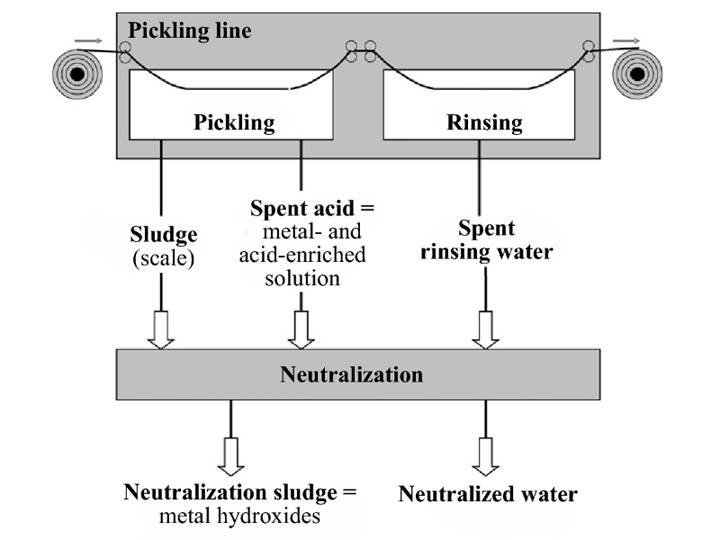

Pencemaran Alam Sekitar

Bahan pencemar utama dalam proses pengeluaran ialah air sisa pembersihan yang dihasilkan oleh proses mencuci air di semua peringkat, habuk yang dihasilkan oleh proses letupan pasir, kabus asid hidrogen klorida yang dihasilkan oleh proses penjerukan, dan sisa yang dihasilkan oleh penjerukan, pembilasan, proses fosfat, peneutralan dan pencegahan karat. Cecair tangki, sisa buangan, unsur penapis sisa, tong kosong bahan mentah dan sisa pembungkusan, dsb. Bahan pencemar utama ialah hidrogen klorida, pH, SS, COD, BOD?, nitrogen ammonia, petroleum, dsb.

Pembersihan Laser

Prinsip Pembersihan

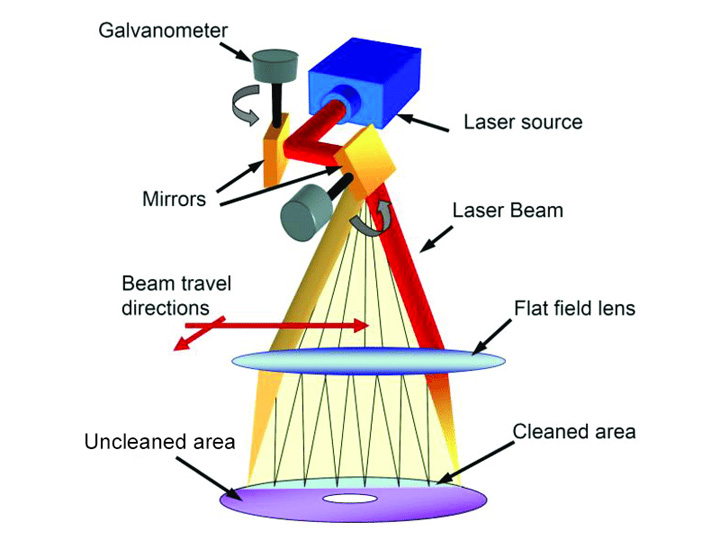

Mesin pembersihan laseradalah menggunakan tenaga laser untuk menembusi permukaan objek. Elektron dalam bahan menyerap getaran tenaga selama kira-kira 100 femtosaat, dan menjana plasma pada permukaan bahan. Selepas 7-10 picosaat, tenaga elektron dipindahkan ke kekisi dan kekisi mula bergetar. Selepas picosecond, objek mula menghasilkan suhu makro, dan bahan tempatan yang disinari oleh laser mula memanaskan, mencair dan mengewap, untuk mencapai tujuan pembersihan.

Proses & Kesan Pembersihan

Berbanding dengan kaedah penjerukan, sistem pembersihan laser adalah sangat mudah, tiada prarawatan diperlukan, dan kerja pembersihan penyingkiran minyak, penyingkiran lapisan oksida dan penyingkiran karat boleh dijalankan pada masa yang sama. Hanya hidupkan peranti untuk memadamkan cahaya, kemudian bersihkannya.

Sistem pembersihan laser boleh mencapai tahap pembersihan industri tertinggi tahap Sa3, hampir tiada kerosakan pada kekerasan, hidrofilik dan hidrofobisiti permukaan bahan. Ia lebih teliti daripada jeruk.

Kebaikan dan Keburukan

Aliran Proses dan Keperluan Operasi

Berbanding dengan alat penjerukan dengan lebih daripada sedozen proses, pembersih laser telah mencapai proses yang paling mudah dan pada asasnya mencapai satu langkah. Sangat memendekkan masa pembersihan dan kehilangan bahan.

Kaedah penjerukan mempunyai keperluan yang ketat pada proses operasi: bahan kerja mesti benar-benar degreasing untuk memastikan kualiti penyingkiran karat; kepekatan larutan penjerukan dikawal untuk mengelakkan bahan kerja daripada terhakis akibat kepekatan asid yang berlebihan; suhu dikawal mengikut spesifikasi proses untuk mengelakkan kerosakan pada bahan kerja dan Peralatan menyebabkan kakisan; tangki penjerukan secara beransur-ansur memendapkan enap cemar, yang menghalang paip pemanasan dan peranti kawalan lain, dan perlu dikeluarkan dengan kerap; di samping itu, adalah perlu untuk memberi perhatian kepada masa penjerukan, tekanan suntikan, operasi sputtering, peralatan ekzos, dll.

Pembersihan laser boleh merealisasikan operasi seperti bodoh atau bahkan operasi tanpa pemandu automatik selepas menetapkan parameter pada peringkat awal.

Kesan Pembersihan dan Pencemaran Alam Sekitar

Sebagai tambahan kepada kesan pembersihan yang lebih kuat, sistem pembersihan laser juga mempunyai kelebihan toleransi kesalahan yang lebih besar.

Oksigen makula, kemerahan dan kehitaman sering berlaku kerana kesilapan dalam pengendalian kaedah penjerukan, dan kadar penolakan adalah tinggi.

Percubaan laser titisan air membuktikan bahawa walaupun pembersihan laser adalah supersaturated, ia masih mempunyai kilauan logam yang kuat, dan tidak menghasilkan hidroksida dan bahan pencemar lain, yang tidak akan menjejaskan kaedah pemprosesan seterusnya seperti kimpalan.

Tiada pencemaran alam sekitar seperti cecair sisa dan sanga dalam keseluruhan proses pembersihan laser, yang merupakan kaedah pembersihan paling hijau.

Kos Unit VS Kos Penukaran

Alat penjerukan memerlukan bahan kimia sebagai bahan guna habis, jadi kos unit terdiri daripada susut nilai peralatan + kos bahan habis pakai.

Mesin pembersihan laser tidak memerlukan bahan habis pakai selain daripada membeli peralatan. Kos unit ialah susut nilai peralatan.

Oleh itu, semakin besar skala pembersihan dan semakin lama tahun, semakin rendah kos unit pembersihan laser.

Komposisi barisan pengeluaran penjerukan memerlukan proses yang kompleks, dan nisbah agen penjerukan untuk bahan logam yang berbeza tidak sama, jadi barisan pengeluaran penukaran memerlukan kos penukaran yang besar, dan bahan logam dibersihkan dalam tempoh masa yang singkat adalah bujang dan tidak boleh diubah secara fleksibel.

Tiada kos penukaran untuk pembersihan laser: selepas menukar parameter perisian mesin pembersihan yang sama, kesan pembersihan plat keluli satu minit dan aloi aluminium pada minit berikutnya boleh dicapai. Adalah mudah bagi perusahaan untuk melaksanakan pengeluaran fleksibel JIT.

rumuskan

Plat penjerukan mempunyai aplikasi yang luas dan mendalam dalam pengeluaran pembuatan, dan memainkan peranan positif dalam sokongan perindustrian. Walau bagaimanapun, dengan peningkatan berterusan industri pembuatan, pengoptimuman kapasiti dan pelarasan struktur juga sedang dijalankan secara perlahan.

Dengan peningkatan kesedaran alam sekitar orang ramai, kerajaan dan perusahaan mempunyai keperluan yang semakin ketat untuk barisan pengeluaran jeruk, dan margin keuntungan perusahaan berkaitan semakin tipis. Persekitaran keseluruhan lebih sesuai untuk pembersihan laser.

Mungkin dalam dekad yang akan datang, helaian penjerukan akan mempunyai nama baharu - helaian pembersihan laser.